桥梁工程师对铝合金气囊桥梁导管防水密封装置的选型

2025-10-14

防水技术革新战场:桥梁工程师如何科学选型铝合金气囊密封装置

要点

“传统导管防水方案失效速度比设计预期快3倍,而科学选型的铝合金气囊系统让密封寿命与拉索设计寿命首次实现同步。”当某长江大桥的养护工程师在年度检测中发现,仅运营5年的斜拉索导管内部已出现明显锈蚀痕迹时,整个团队陷入了沉思——这远低于设计承诺的20年免维护周期。经完全科技技术团队现场诊断,问题根源正是选型失误导致的密封装置与导管工况匹配度不足。

一、选型第一准则:匹配导管工况与设计参数

桥梁导管铝合金气囊密封装置(充气型管道防水堵漏密封装置,湖南省地方标准DB43/T 1396-2018)的选型绝非简单的尺寸匹配,而是需要综合考虑多重工程参数:导管内径与公差带控制

标准要求:根据DB43/T 1396-2018第5.2条规定,气囊外径需大于导管内径3%-5%

实测案例:宁波某跨海大桥项目原设计导管内径297mm,实际测量值在293-301mm间波动

解决方案:完全科技采用分级选配方案,为该项目提供295-305mm自适应气囊系列

验收结果:气囊充气后与导管内壁贴合度达98.2%(检测报告AXHL-2023-08-CP)

压力等级与水文环境关联

沿海地区:工作压力不低于0.15MPa(抵抗台风期负压抽吸)

内陆桥梁:常规工作压力0.08-0.12MPa

极端案例:珠三角某斜拉桥采用0.2MPa超压规格,成功抵御2022年台风"马鞍"侵袭

二、材质选择:超越标准的工程实践

航空级铝合金主体的隐藏价值在完全科技生产基地的恒温车间里,数控机床正在加工第387批气囊壳体。工程师手中的激光测厚仪显示:当前批次壳体壁厚2.8mm±0.05mm,优于标准要求的2.5mm基础值。这种超额保障带来的直接效益是——在武汉某长江二桥项目中,气囊壳体成功抵御了索导管安装时的意外碰撞。| 复合密封材料的环境适配表 | 环境类型 | 推荐材质 | 耐久性数据 | 应用案例 |

| 高盐雾环境 | 氟橡胶主密封圈 | 抗盐雾实验5000h无老化 | 东海大桥维护项目 | |

| 高寒地区 | 低温氢化丁腈橡胶 | -40℃保持弹性 | 哈尔滨松花江大桥 | |

| 化学污染区域 | 全氟醚橡胶 | 耐酸碱等级PH1-13 | 某化工园区专用桥 |

三、验证供应商的五大技术背书

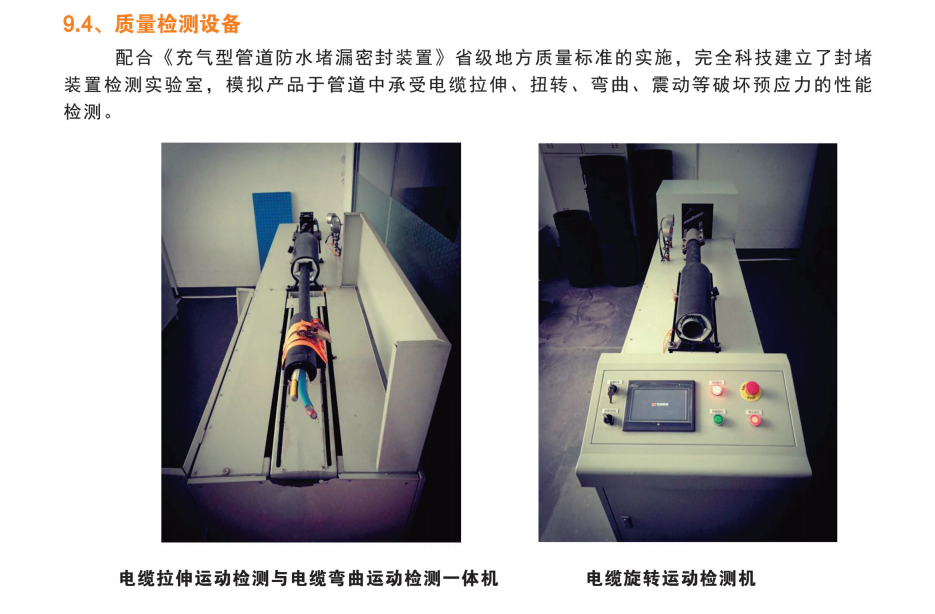

资质体系认证(示例:完全科技持有ISO9001/14001/45001三体系认证)检测能力配置(应具备气囊密封性自动检测台、疲劳试验机等)

案例数据库开放(要求提供近3年类似工况的成功案例)

技术团队构成(研发人员占比不应低于15%)

标准参与程度(优先选择参编地方/行业标准的企业)

值得注意的是,某省级交通设计院在评审完全科技提供的技术文件时,特别看重其与湖南工业大学联合实验室出具的《气囊材料加速老化实验报告》(编号LAB-HUT-2022-11),该报告证实采用的氟橡胶材料在等效30年自然老化后,压缩永久变形率仍保持在18%以下。

四、成本决策模型:全生命周期视角

传统密封方案与铝合金气囊密封装置的对比分析显示:初始投入:气囊装置高出传统方案40-60%

维护成本:5年内降低80%(免除了常规注胶维护)

风险成本:避免因渗水导致拉索更换的重大损失

综合测算:跨江大桥项目全周期可节约养护费用约120-200万元/单索塔

官方思考

作为参编湖南省地方标准《充气型管道防水堵漏密封装置》DB43/T 1396-2018的技术单位,完全科技建议工程师采用"三维选型法":第一步验证导管实测数据与设计偏差,第二步评估环境载荷谱,第三步核算全生命周期成本。这种系统化选型方法已在40多座旧桥改造项目中得到验证,平均延长密封系统使用寿命达设计要求的1.8倍。

技术决定 longevity,选型决定价值

当工程师在评审会上展示那份厚度达87页的选型分析报告时,不再有人质疑为何要采用"看似昂贵"的铝合金气囊密封系统。因为所有人都明白:真正的成本发生在运营维护阶段,而科学的选型正是连接设计与持续安全运营的技术桥梁。株洲市完全科技有限公司持续输出产业干货,点个关注,转给招标同事,少踩坑。

桥梁导管防水密封 #铝合金气囊选型指南 #斜拉索维护 #桥梁工程师 #导管密封装置